Наш завод посетил корреспондент информационного сайта 74.RU. Мы провели экскурсию по заводу, рассказали о себе. Хотим подчеркнуть, что это авторский материал корреспондента Артёма Краснова, приводим его без правок и сокращений.

Поворачивая с улицы Героев Танкограда на Северный Луч, видишь целый паркинг, забитый желтыми тракторами, и первая мысль — это продукция ЧТЗ. Но здесь, наискосок от ферросплавного завода, располагается крупнейший производитель промышленных тракторов в России, независимый завод ДСТ-УРАЛ.

В 90-х компания ДСТ базировалась в Новосинеглазово и занималась торговлей запасными частями для тракторов, а позже — восстановлением чэтэзовской техники, что было популярным бизнесом для того времени. Впоследствии многие фирмы-ремонтники так и застряли на этой стадии. Почему ДСТ-УРАЛ решил создавать собственный трактор, ведь в начале нулевых, когда промышленность лежала в руинах

Генеральный директор завода Евгений Горелый объясняет:

— В тот момент было понятно, что бульдозеры ЧТЗ устаревают, во многом из-за наличия механической коробки передач. Это существенно снижает и удобство управления, и производительность трактора. И мы увидели нишу для более современных тракторов с гидростатической трансмиссией, поэтому с самого начала сделали ставку исключительно на нее.

Механическая коробка передач хорошо известна автомобилистам: крутящий момент здесь передается через наборы шестеренок. Но уже

Уход от механической трансмиссии в пользу гидростатики сразу же отстыковал продукцию ДСТ-УРАЛ от чэтэзовских тракторов, ключевым элементом которых (и номерной деталью) является задняя часть рамы с корпусом коробки передач. Фактически она и является той «костью» трактора, вокруг которой нарастает остальная машина.

У тракторов ДСТ-УРАЛ рама проще и собственной разработки, что позволило компании зарегистрироваться как независимый производитель тракторов. Элементы рамы гнут на специальных станах из магнитогорского проката, а варят преимущественно роботы. И цеха сварки в самом деле впечатляют: отдаленно они напоминают современные автомобильные производства.

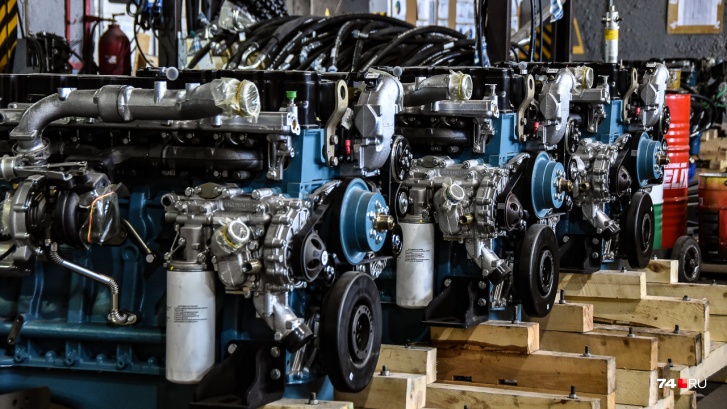

Завод сразу же ушел и от чэтэзовских дизелей Д-180 в пользу ярославских V-образных моторов ЯМЗ-236 (180 л.с.) и ЯМЗ-238 (240 л.с.). Все перечисленные моторы разработаны еще в 1960-х годах, поэтому в любом случае решение было компромиссным, и сейчас завод увеличивает пропорцию тракторов с уже современными рядными дизелями ЯМЗ-536 (240 л. с.), которые выпускают с 2011 года. А новое поколение тракторов ДСТ-УРАЛ, которое выйдет в ближайшие годы, ориентировано исключительно на рядные дизели, как ярославского производства, так и импортные.

Собственной разработкой является также кабина трактора, все внешние панели и разнообразное навесное оборудование, включая бульдозерные лопаты, рыхлители, краны для трубоукладки и так далее.

Из покупных элементов, кроме двигателей, — ассортимент литых изделий (траки, катки, ведущие звездочки) электроника и некоторые элементы гидростатической трансмиссии, например бошевские шестеренчатые насосы.

Сейчас завод выпускает тракторы второго (для себя) поколения, которые вытеснили первое в период с 2018 по 2020 год. У них другие кабины, оптимизированная гидростатическая трансмиссия (используются в том числе плунжерные насосы), более прочные рамы и множество улучшений помельче, необходимость которых диктовала сама жизнь.

При этом впечатляет и ассортимент: от сравнительно легкого трактора D9 до монструозного трубоукладчика

И, глядя на роботов-сварщиков, целый отдел инженеров-электронщиков и тракторы с управлением от смартфона, трудно избавиться от мысли, что в какой-то альтернативной вселенной вот так выглядит современный ЧТЗ. Мы побывали на производстве ДСТ-УРАЛ и постарались уяснить, как Давиду удалось одолеть тракторного Голиафа?

Джойстиковое управление современным трактором полностью электронное, что позволило сделать кабину легкосъемной. Ее демонтаж иногда нужен для транспортировки. Фото: Артём Краснов

Лист металла раскраивают с высокой точностью. Фото: Артём Краснов

Огромный стенд для гибки металла позволяет работать с шестиметровыми листами проката. Если до его появления рама сваривалась из отдельных частей, то теперь ее лонжероны цельные. Фото: Артём Краснов

Рабочие здесь лишь закрепляют фрагменты рам струбцинами и прихватывают их сваркой «наживульку». Все ответственные швы проваривает автоматика. Фото: Артём Краснов

Сами приспособления для поворота заготовок — собственной разработки ДСТ-УРАЛ. Но роботы, конечно, импортные. Фото: Артём Краснов

Лопата трактора представляет собой слоеный пирог из стальных листов. Фото: Артём Краснов

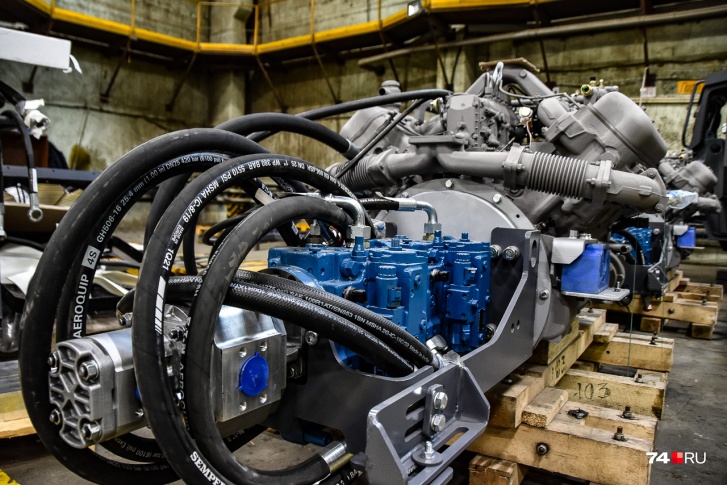

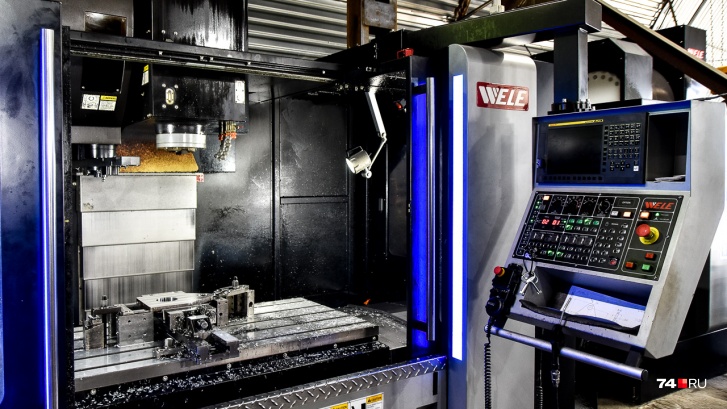

Цех мехобработки и корпуса распределителей гидросистемы трактора. Фото: Артём Краснов

Работает на ocStore

VMS Trucks © 2024